NOMBRE IMPAIR DE CYLINDRES ET EMBIELLAGE

Sur un moteur en étoile, simple ou double, le nombre de cylindres d'une étoile est toujours impair afin d'assurer la meilleure régularité cyclique possible et éviter les vibrations dues aux asymétries de poussée des bielles.

Quelques références au sujet du moteur Wright « Cyclone » R-3350

- Avant : Se réfère au côté hélice

- Arrière : Se réfère au côté opposé à l'hélice

- Les termes droite et gauche se réfèrent au côtés du moteur vus depuis l'arrière

- Le terme position horizontale se réfère à la position du moteur en vol stabilisé

- Les termes sens horaire et sens anti-horaire se réfèrent aux sens de rotation des parties tournantes vues depuis l'arrière. Dans le cas des axes des accessoires, vus face au socle de montage.

- Le vilebrequin et l'hélice tournent en sens horaire.

- Les cylindres sont numérotés en sens horaire vu de l'arrière, le numéro 1 étant le cylindre du haut de l'étoile arrière ; les numéros impairs sont affectés à l'étoile arrière et les numéros pairs à l'étoile avant. Voir figure ci-contre

- L'ordre d'allumage est (N° de cylindres) : 1, 12, 5, 16, 9, 2, 13, 6, 17, 10, 3, 14, 7, 18, 11, 4, 15, 8 ; comme noté figure ci-contre

- Les bielles maîtresses sont sur le cylindre n°1 pour l'étoile arrière et sur le cylindre n°2 pour l'étoile avant.

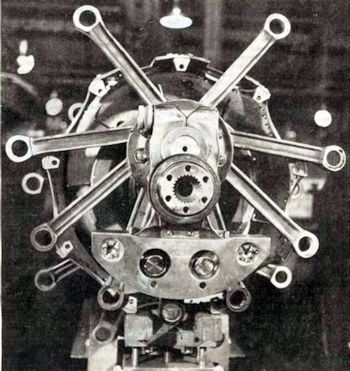

Embiellage moteur en étoile

Bielles maîtresse et secondaires du R-3350 - Deux systèmes identiques : étoile avant et étoile arrière

- 1 - Joint d'étanchéité (Master rod oil seal)

- 2 - Vis de l'anneau de maintien des axes (Knuckle pin lock screw)

- 3 - Freins des vis (Knuckle pin lock screw lock)

- 4 - Anneau de maintien des axes des bielles secondaires (Knuckle pin locking plate)

- 5 - Roulement de tête de bielle maîtresse (Master rod bearing

- 6 - Bagues d'axe de piston (Piston pin bushing)

- 7 - Bielles secondaires (Articulated rod)

- 8 - Bagues des têtes des bielles secondaires (Knuckle pin bushing)

- 9 - Bielle maîtresse (Master rod)

- 10 - Anneau d'épaisseur (Master rod spacer)

- 11 - Axes des têtes des bielles secondaires (Knuckle pin)

Vilebrequin complet d'un moteur Curtiss-Wright R-3350

- 1 - Vilebrequin partie avant (Crankshaft front section)

- 2 - Vilebrequin partie centrale (Crankshaft center section)

Support des deux bielles maîtresses - 3 - Vilebrequin partie arrière (Crankshaft rear section)

- 4 - Roulement avant (Crankshaft front main bearing)

- 5 - Goupille d'alignement de l'engrenage réducteur (Crankshaft reduction gear aligning pin)

- 6 - Vis de blocage des manetons avant et arrière (Front and rear crank cheek cap screw)

- 7 - Butée des contrepoids avant et arrière (Front and rear counterweight stop)

- 8 - Goupille de maintien des manchons des contrepoids avant et arrière (Front and rear counterweight crank cheek bushing retaining pin)

- 9 - Manchons amortisseurs des contrepoids avant et arrière (Front and rear counterweight crank cheek bushing)

- 10 - Contrepoids avant (bronze) (Front counterweight)

- 11 - Vis de fixation des contrepoids avant et arrière (Front and rear counterweight bolt)

- 12 - Coupelles de blocage des contrepoids avant et arrière (Front and rear counterweight bolt locking cup)

- 13 - Goupilles de vérouillage des manchons des contrepoids avant et arrière (Front and rear counterweight bushing lock pin)

- 14 - Manchons des contrepoids avant et arrière (Front and rear counterweight bushing)

- 15 - Axes des manchons des contrepoids avant et arrière (Front and rear counterweight pin)

- 16 - Écrous de fixation des contrepoids avant et arrière (Front and rear counterweight bolt nut)

- 17 - Roulement central (Crankshaft center main bearing)

- 18 - Support de roulement central - deux moitièes (Crankshaft center main bearing support - both, halves)

- 19 - Contrepoids arrière (bronze) (Rear counterweight)

- 20 - Goupille d'alignement de l'engrenage arrière (Crankshaft rear cam drive gear locating pin)

- 21 - Adaptateur du relais accessoires (Accessory drive and starter shaft to crankshaft coupling)

- 22 - Roulement arrière (Crankshaft rear main bearing)

- 23 - Bouchon (Crankshaft crankpin plug)

Le vilebrequin, très court, comporte un maneton (deux manetons pour les moteurs à double étoile), sur lequel est connectée l'une des bielles dite « bielle maîtresse », sur laquelle viennent s'articuler les « bielles secondaires », pour que les courses des pistons soient égales ; enfin, pas tout à fait car la course des bielles secondaires est un tout petit peu plus grande que celle de la bielle maîtresse.

Curtiss-Wright Cyclone R-3350 - Fonctionnement de l'embiellage

Trajectoires des axes des bielles maîtresse et secondaires - Différence des courses

Un nombre de cylindres impair est le seul moyen de répartir les explosions - donc les poussées des bielles - de manière régulière au cours d'une rotation complète du vilebrequin, ce qui est indispensable pour éviter des vibrations destructrices.

En fin de compte, c'est un peu plus complexe...

Aucun des axes des têtes des bielles secondaires ne se déplace sur une trajectoire circulaire - elles sont elliptiques - et chacune des trajectoires est différente des autres. Dans le but de compenser les variations de course des pistons secondaires, chaque axe de tête de bielle est à une distance légèrement différente du centre du maneton. Tous ces facteurs donnent à chaque piston un mouvement unique qui, sauf pour le piston relié à la bielle maîtresse, n'est pas sinusoïdal.

En conséquence, l'équilibrage d'un moteur en étoile est calculé pour compenser la « moyenne » de toutes les forces d'inertie résultant des variations des mouvements des pistons et des bielles associées. Quand n'importe quel piston est au point mort haut, le contrepoids est trop lourd, et quand ce même piston est au point mort bas, le contrepoids est trop léger. Cette force « secoue » l'étoile entière de cylindres dans un mouvement de tourbillonnement à deux fois la vitesse de vilebrequin, et est désignée par Pratt et Whitney et Curtiss-Wright sous le nom « vibration linéaire de second ordre ».

D'autres ordres de vibration linéaire sont aussi générés, mais ils sont assez petits pour être insignifiants pour des moteurs la taille du R-2800 ou du R-3350.

CONTRER LES VIBRATIONS LINÉAIRES DE SECOND ORDRE

Les contrepoids en bronze, un sur chaque manivelle, « suspendus » par un système de manchons ammortisseurs et les petits décalages des axes des pieds des bielles secondaires par rapport à l'axe de rotation du vilebrequin ne suffisent pas à éliminer les vibrations linéaires de second ordre.

Les ingénieurs motoristes de Wright ont imaginé et réalisé un système générant, lui aussi, des vibrations linéaires de second ordre, mais en opposition de phase avec celles générées par le double embiellage du R-3350 ; Ce qui conduit à une sommation (presque) nulle des vecteurs vibratoires.

Pour ce faire, un système d'engrenages planétaires, en prise sur les disques des cames qui actionnent les tiges de culbuteurs, entraine un support de masselottes elles-mêmes tournantes.

- Le support des masselottes, solidaire du disque à cames, tourne dans le sens contraire et à la moitiée de la vitesse du vilebrequin.

- Les masselottes, axées par quatre sur le support, tournent sur elles-mêmes à deux fois la vitesse du vilbrequin. (Vibrations linéaires de second ordre).

Système de « contre-balance » de second ordre sur disque à came arrière

- 1 - Came arrière (admission et échappement) (Rear cam (intake and exhaust))

- 2 - Extension du tube de lubrification (Rear intermediate cam drive gear and balanceweight support lubricating tube extension)

- 3 - Tube de lubrification (Rear intermediate cam drive gear and balanceweight support lubricating tube)

- 4 - Vis de la bride supérieure (Intermediate cam drive gear and balanceweight support cap to support screw)

- 5 - Bride supérieure(Intermediate cam drive gear and balanceweight support cap)

- 6 - Bague supérieure (Intermediate cam drive gear and pinion upper bushing)

- 7 - Bague inférieure (Intermediate cam drive gear and pinion lower bushing)

- 8 - Goupille de vérouillage (Intermediate cam drive gear and pinion lower bushing retaining pin)

- 9 - Support des engrenages et contrepoids (Intermediate cam drive gear and balanceweight support)

- 10 - Boulon de maintien du support (Balanceweight gear and intermediate balanceweight gear retaining bolt)

- 11 - Vis principales de fixation du support (Rear intermediate cam drive gear and balanceweight support to crankcase rear main section screw)

- 12 - Bagues des contrepoids et engrenages (Balanceweight and balanceweight gear bushing)

- 13 - Bagues des engrenages intermédiaires (Intermediate balanceweight gear bushing)

- 14 - Contrepoids (Balanceweight)

- 15 - Segments d'étanchéité de la came arrière (Rear cam drive gear oil seal rings)

- 16 - Douilles des contrepoids (Balanceweight bushing (micarta))

- 17 - Engrenages intermédiaires (Intermediate balanceweight gear)

- 18 - Engrenages des contrepoids (Balanceweight gear)

- 19 - Ecrous de maintien des engrenages (Balanceweight gear and intermediate balanceweight gear retaining nut)

- 20 - Pignon intermédiaire de came (Intermediate rear cam drive gear and pinion)

- 21 - Pignon conducteur de came(Rear cam drive gear)

- 22 - Vis de fixation sur le vilebrequin (Rear cam drive gear to crankshaft screw)

Système de « contre-balance » de second ordre sur disque à came avant.

- 1 - Pignon conducteur de came (Front cam drive gear)

- 2 - Segments d'étanchéité de la came avant (Front cam drive gear oil seal rings)

- 3 - Engrenage intermédiaire conducteur de came (Intermediate front cam drive gear)

- 4 - Pignon intermédiaire conducteur de came (Intermediate front cam drive pinion)

- 5 - Écrous de maintien des engrenages (Balanceweight gear and intermediate balanceweight gear retaining nut)

- 6 - Engrenages des contrepoids (Balanceweight gear)

- 7 - Engrenages intermédiaires des contrepoids (Intermediate balanceweight gear)

- 8 - Douilles des contrepoids (Balanceweight bushing (micarta))

- 9 - Contrepoids (Balanceweight)

- 10 - Bagues des engrenages intermédiaires (Intermediate balanceweight gear bushing)

- 11 - Bagues des contrepoids et engrenages (Balanceweight and balanceweight gear bushing)

- 12 - Vis de fixation sur le vilebrequin (Intermediate cam drive gear and balanceweight support to crankcase front main section screw)

- l3 - Support des engrenages et contrepoids (Intermediate cam drive gear and balanceweight support)

- 14 - Bague supérieure (Intermediate cam drive gear and pinion upper bushing)

- 15 - Bague inférieure (Intermediate cam drive gear and pinion lower housing)

- 16 - Bride suppérieure (Intermediate cam drive gear and balanceweight support cap)

- 17 - Vis de bride supérieure (Intermediate cam drive gear and balanceweight support cap to support screw)

- 18 - Douille de vis (Front intermediate cam drive gear and balanceweight support cap plug)

- 19 - Goupille de vérouillage (Intermediate cam drive gear and pinion lower bushing retaining pin)

- 20 - Boulon de maintien du support (Intermediate balanceweight and balanceweight drive gear retaining bolt)

- 21 - Came avant (admission et échappement) (Front cam (intake and exhaust))

Ce système de « contre-balance » installé sur le disque à cames arrière est calé sur la bielle maîtresse de l'étoile arrière. De même, le système similaire installé sur le disque à cames avant est calé sur la bielle maîtresse de l'étoile avant.

La bielle maîtresse arrière est sur le cylindre n°1 et la bielle maîtresse avant sur le cylindre n°2. Ceci fait que les deux sytèmes de «contre-balance » sont décalés de 20 degrés. Une très grande attention doit être portée aux repères d'alignement lors du remontage.

C'est pour les mêmes raisons que les moteurs en V devraient avoir un angle d'ouverture de 360° / N, où N est le nombre de cylindres. Purement théorique.

Exemples :

- Les V10 de F1 ouverts à 72°,

- Les V8 à 90°,

- Les flat-6 Porsche à 180°,

- Les flat-twin des motos BMW à 180°

Les V6 Mercedes à 90°, qui ont été conçus pour être fabriqués sur les mêmes chaînes que les V8 afin de diminuer les coûts de production, ne répondent pas à ce critère, c'est pourquoi ils sont équipés d'arbres d'équilibrage.

L'ancien V10 Renault de F1 ouvert à 110°, conçu pour abaisser le centre de gravité de la voiture, a été abandonné en raison de son manque de fiabilité dû aux vibrations et remplacé par un V10 à 72°.

Quelques explications de lecteurs de FRA

Pour les V6 : tout multiple d'un angle de 60° (N x 60) entre les bancs de cylindres (360/6 = 60) peut faire l'affaire, avec N entre 1 et 3 (pour N = 4 et 5, on retourne le bloc moteur pour retrouver les cas où N = 1 ou 2, respectivement). Pour N = 0, on a un moteur en ligne avec un vilbrequin à 6 mannetons, hors cadre du V6.

Donc : 60° (largeur mini pour un V6), 120°, et 180° (hauteur mini alias Boxer chez Porsche, pour ce que j'en connais).

Pour les moteurs V6 à bancs de cylindres décalés de 90° : soit ils émettent un son de patate (sans être pour autant des moteurs intrinsèquement mauvais), soit la différence entre 90° et 60° a été corrigée par un vilbrequin lui-même patatoïde (apellation personelle) qui décale ses mannetons d'autant de degrés qu'il faut pour simuler un bon V6 de derrière les fagots. Cf. le moteur Peugeot V6 développé à partir d'un projet de V8 avorté pour cause de crise pétrolière et son évolution « qui tourne rond », pour les 2 cas.Hervé

Il n'y a pas vraiment de bonne règle. Un angle d'ouverture de 15° à 180° permet de faire un moteur V6 aux cycles équilibrés, seul le vilebrequin fait la différence. Un moteur V6 bancal n'est que le fruit d'une conception de vilebrequin guidée par le coût plutôt que par la technique.

L'équilibre d'un moteur n'est pas toujours possible. Un nombre impair de cylindre donnera toujours des vibrations. Pour un nombre pair de cylindres c'est plus ou moins facile mais le L6 est le premier moteur où les vibrations de premier et second ordre sont équilibrées, en revanche le vilebrequin est soumis a des contraintes internes fortes qui en augmente le coût. Les L4 et V6 ont besoin d'arbres d'équilibrage pour arriver au même niveau. Les V8 sont très dépendants de la géométrie du vilebrequin et de l'ordre d'allumage, beaucoup ne sont que l'assemblage de quatre V2 avec un vilebrequin plat et ça reste très remuant.

Le plus facile a équilibrer reste les moteurs ouverts a 180° (H), de la 2CV aux Subaru en passant par presque tous les moteurs d'avion légers, cette architecture donne, sans artifice particulier, de meilleurs résultats que tous les autres angles d'ouverture. Seuls les L6 et L8 sont meilleurs que les H6 et H8 au prix d'une masse bien plus élevée.

Je ne connais pas les moteurs en étoile hors le fait que le nombre de cylindre doit être impair pour chaque banc mais il ne faut pas penser que la régularité cyclique seule permet d'équilibrer un moteur. Philippe Vessaire