Retour Livre ( 130 sur 149 ) Retour Livre

Page Annexe

- Le « CHOUMAC » ou CHAUDRONNIER

Le « CHOUMAC » ou CHAUDRONNIER

La chaudronnerie ne s'explique pas, ne se raconte pas, elle se démontre.

C'est un métier qui remonte à la nuit des temps : au-delà de l'antiquité, de la préhistoire. Dès la découverte des métaux (fer, cuivre, bronze) les hommes ont cherché à les travailler : moulage, ciselage, formage. Le formage a donné naissance à la chaudronnerie qui a pour but de fabriquer des objets et matériels divers par la mise en forme des feuilles de métaux d'épaisseur fine ou moyenne.

Le CHAUDRONNIER

La corporation des chaudronniers occupe une place très ancienne dans notre histoire industrielle. Les statuts de cette communauté, en effet, sont antérieurs au règne de Charles VI (Ils s'appelaient alors chauderonniers) ; ils furent confirmés sous Louis XII, qui les augmenta même par lettres patentes du mois d'août 1514. La corporation avait deux courtiers qui lui servaient d'intermédiaires avec les marchands forains, et auxquels il était interdit de vendre pour leur propre compte.

Quant aux forains, ils ne pouvaient eux-mêmes vendre dans Paris aucun article de chaudronnerie autrement qu'en gros ; le minimum du chiffre de vente était fixé à 40 livres. Pour être reçu maître chaudronnier, il fallait justifier d'un apprentissage de six ans minimum et payer 600 livres ; en outre, le brevet coûtait 110 livres.

Pline l'Ancien (1er siècle) rapporte l'histoire du chaudronnier Lysippe, dont la vocation se décide quand il entend, par hasard, les propos du peintre Eupompos, affirmant qu'il n'avait eu de maître que la nature elle-même.

Les Saffarides, dynastie iranienne qui, dans la seconde moitié du IXe siècle, domine le Sistan puis toute la partie orientale et méridionale de l'Iran tiennent leur nom de leur fondateur Ya'kub b. Layth al-Saffar (le « chaudronnier ») natif du Sistan.

Les origines de la médecine du travail remontent à la fin du XVIIe siècle. Un médecin italien, B. Ramazzini, professeur à l'université de Modène, publie en 1701 un Essai sur les maladies des artisans, suivi d'un supplément (1713). Il décrit de façon très précise les symptômes d'un grand nombre d'affections liées à l'exercice de professions très variées, telles que celle de plâtrier, de doreur, de carrier, de chaudronnier, de confiseur, et s'attache à fournir les moyens de guérir et de prévenir ces maladies.

Le Chaudronnier de Frantisek Skroup (1801-1862), créé en 1826, marque la naissance de l'opéra tchèque.

Les nombreux courts métrages de Gérard Rouquier (1909-1989) resteront des joyaux du cinéma. Il sut filmer, mieux que personne, les gestes du travail manuel ou industriel, parce qu'il était lui-même un cinéaste artisanal : Le Charron, 1943 ; Le Chaudronnier, 1949 ; Le Sel de la terre, 1951 ; Le Maréchal-ferrant, qui obtint le césar du court métrage en 1977.

Le CHOUMAC

Le terme de « choumac » pour désigner les chaudronniers est ancien. Il provient de « shumacher », littéralement en allemand « faiseur de chaussures » par analogie avec les coups de marteau, le pliage du cuir et le franc-parler des savetiers, cordonniers et autres bouifs.

De même pour désigner le cordonnier on disait quelquefois « choumac » (de l'allemand Schumacher) en souvenir des prussiens logés à Nozeroy pendant la guerre de 1870. ( Le Patois de la Région de Nozeroy par 0skar Kjellén).

Mentionné comme appellation des chaudronniers dans le « Bulletin de la Société Philomatique Vosgienne » 29e année 1903-1904

Le chaudronnier de prototypes aéronautiques a un travail particulier qui se détache du reste de la chaudronnerie. Il façonne une à une toutes les pièces qui constituent la cellule du prototype ; il les forme pour la plus grande part à la main mais s'aide également de machines ; chaque pièce est unique. La construction d'un prototype est un travail précis et minutieux ; c'est une recherche de la perfection qui ne peut être atteinte que par l'homme, par ses mains, sa tête et son coeur. De plus, si l'extraordinaire précision de certaines machines peut usiner des pièces importantes, il n'en demeure pas moins qu'une déformation due à un échauffement ou autre peut se produire. De cette déformation, seul un marteau manié à la main peut en venir à bout et remettre les choses en état au dixième de millimètre près.

À travers les siècles, deux principes fondamentaux demeurent encore aujourd'hui : l'allongement et le rétreint (la résorption du métal).

Les procédés modernes ne changent rien et subissent cette loi immuable, quel que soit le perfectionnement des machines.

Nature du travail

Finition d'une tôle de karman : la main recherche les ultimes imperfections

Le chaudronnier reçoit de la maîtrise les plans des pièces à façonner et l'ordre dans lequel il doit les exécuter ; il doit tenir compte des urgences bien qu'il ait un délai très variable pour la réalisation de ces pièces. C'est aussi la maîtrise qui décide, au vu des plans, de la nature des métaux à employer, de leur état (recuit ou traité), des dimensions et de l'épaisseur de la feuille de métal à demander au magasin.

Les métaux les plus utilisés sont les alliages d'aluminium, mais on utilise aussi l'acier inoxydable, le titane et ses alliages.

Il examine les plans de la pièce et la maquette qui matérialise la forme à donner, il procède au traçage du développé de la pièce à obtenir et découpe la feuille de métal en conséquence. Pour cette dernière opération, il se sert des cisailles à main, à levier, des grignoteuses à lames ou à poinçons, des scies.

Commence alors le formage de la feuille de métal découpée. Le chaudronnier a bien examiné la maquette ; il sait qu'il doit allonger ici et rétreindre là.

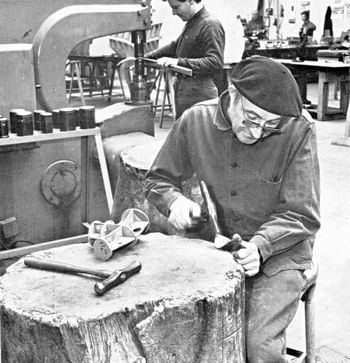

Passes d'allongement sur un billot ; à l'arrière-plan, machine à rétreindre

L'allongement consiste à donner plus d'ampleur au métal.

Le rétreint, à faire des plis dans la tôle puis à les résorber en maintenant l'épaisseur du métal. Pour obtenir ces formes, le chaudronnier travaille à coups de maillets et de marteaux les plus divers, en prenant appui sur des salières (billots de bois ronds et légèrement creux) et sur des sacs de cuir remplis de sable.

Le planage qui termine la pièce se fait à coup portant sur des tas en acier.

Le chaudronnier utilise aussi des machines :

La conformeuse qui sert à former la tôle par laminage, ou à régulariser la forme après les coups de maillet ou de marteau.

La machine à allonger ou à rétreindre qui permet, en changeant l'outil de frappe, de pratiquer l'une ou l'autre de ces opérations.

Le martinet (marteau pneumatique) qui facilite le martelage, le planage et la régularisation du galbe final.

Des cylindres ou rouleaux, molettes et galets montés sur des machines à moteur ou à main pour le cintrage : donner des formes courbes, rouler la tôle (tuyau) .

Des presses hydrauliques ou à balanciers.

La plieuse et la presse-plieuse pour faire des pliages.

La machine à tendre qui, elle, permet d'obtenir des pièces presque terminées, mais nécessite un outillage très élaboré.

Le chaudronnier contrôle lui-même l'évolution de la forme en vérifiant les cotes de la pièce sur la maquette pré-établie, très souvent en cours d'exécution. Il en surveille également l'épaisseur.

Suivant le matériau utilisé, la pièce, ayant sa forme finale, peut avoir à subir un traitement thermique pour lui donner toute sa résistance. Puis le chaudronnier la termine avec précision au marteau et au maillet.

Fabrication au dixième d'un appareil (Mercure) pour divers essais techniques

Le Chaudronnier dans : Le livre de l'outil

Quelques outils et termes spécifiques aux choumacs

- Arpette : Apprenti

- Battes : il en existe de toutes sortes, pour tous usages donc de formes multiples : 1) la batte plate courante (supplée au pastillon) à panne unique, plate et rectangulaire ; 2) les battes rayonnées (pour les tuyaux) ; 3) les battes longues ou planes, rondins d'acier de différents diamètres et de galbes variés, munis d'une poignée (un peu comme celle d'une truelle) en général prise dans la masse, pour planage intérieur des rayons.

- Becquet : (Carosserie automobile) Partie avant du toit de la cabine ou de l'habitacle.

- Berceau : Ossature de métal (acier doux) destinée à recevoir la pièce à tremper pour éviter la déformation.

- Bigorne (autrefois, bicorne) : Tas à deux cornes, en forme de té, aux multiples configurations. Bigorneau : Petite bigorne.

- Billage : Pour mesurer, à l'aide de l'appareil muni d'une bille, la dureté du métal, ou vérification après traitement thermique par résistance à la pénétration de la bille.

- Billot : Bille de bois, généralement en charme, pour préformage : emboutir, rétreindre, allonger ; de formes différentes selon le travail à effectuer, ou creuse (salière).

- Borne : Billot en forme de borne kilométrique pour allonger les évasés à rayons courts

- Bricoles : Ensemble de petits outils nécessaires à certaines fabrications particulières.

- Bricoleurs : Terme non péjoratif, employé autrefois en carrosserie, désignant ceux qui faisaient la finition, les aménagements. Pour les carrosses, les selliers : harnais et bricoles.

- Briser : Sorte de laminage à froid pour briser les nerfs d'un métal ou marier les effets du formage ; se fait au cylindre.

- Bronzage à l'huile : Fixation au four ou au chalumeau d'une pellicule d'huile pour donner un patin et une protection.

- Caïd : Chef

- Calotte : (Carosserie automobile) Partie arrière, chute du pavillon.

- Camard : Rayon irrégulier, étranglé

- Carre : Naissance de rayon ou d'angle.

- Chalumeau à gaz : Principalement utilisé pour la tuyauterie (acétylène + appel d'air).

- Chasse : Tranche que l'on tient à la main et sur laquelle on tape pour former ou régler les rayons ; comme la plupart des outils, toujours de formes différentes.

- Chaussette : Habillage, carénage de la roue et de la jambe de l'appareil

- Chevalet : Barre plate ou arrondie, genre rail de chemin de fer, fixée sur deux tréteaux.

- Cisaille à bec : Dont les lames sont à environ 45° par rapport aux manches ; pour les coupes arrondies (à chantourner).

- Clarinettes : Jargon désignant les outils.

- Clinquant : Bruit évocateur et reflets des métaux minces et durs.

- Coin de banquette : (Carosserie automobile) Partie latérale arrière de l'habitacle.

- Crique : Amorce de cassure.

- Culotte : Pli rétreint trop rapidement ; le plissage s'accentue sans se résorber.

- Cylindre : Groupe de trois cylindres d'acier pour rouler les tôles.

- Darac ou daracq : Marteau dans le jargon du métier. Dès 1896, Alexandre Darracq fabriqua des voiturettes et des moteurs, dont un moteur à deux cylindres opposés de 25 CV qui équipa La Demoiselle de Santos-Dumont en 1908. Ces moteurs tournaient avec un bruit très caractéristique ressemblant au « pilonnage » d'un marteau sur une enclume d'où l'emploi de « darracq » puis « darac » pour désigner un marteau.

- Écope : Ouïe en forme de pelle

- Écrouir : Battre un métal à froid pour lui donner de la dureté.

- Emboutir : Rendre une tôle plane creuse : l'embouti peut se faire en défonçant la tôle au milieu ou en rétreignant les bords.

- Embrèvement : Logement en force de la tête d'une vis ou d'un clou dans le métal (Opposé à fraisage)

- Étau à pied : 1) de forgeron : assez bas (70 cm environ) ; 2) de chaudronnier : plus haut, pour un homme de taille moyenne ; la hauteur des mâchoires doit correspondre (l'ouvrier étant debout) à la hauteur de son coude posé sur celles-ci, son poing replié sous le menton (à la manière du Penseur de Rodin). Le pied de l'étau pivote dans un trou aménagé dans le sol, la partie supérieure est tenue à la table de forge ou à l'établi par un demi-collier réglable.

- Évase : Allongement du métal.

- Fouet : Amincissement de la partie supérieure du manche du marteau pour donner de la flexibilité.

- Griffe : Outil en forme de fourchette à deux dents, en acier ou métal dur, pour dévriller, dégauchir.

- Haricot : Marque en forme de demi-lune quand le marteau ne tape pas d'aplomb.

- Jambonneau : Habillage de la roue de l'appareil et de la jambe ; appelé aussi chaussette.

- Joues (anciennement) : (Carosserie automobile) Partie interne de l'aile, reliant le capot moteur.

- Manche à air : Tunnel sinueux dont l'ouverture se situe à l'avant de l'appareil et débouche sur le réacteur

- Margoulins : Façonniers qui bâclaient le travail pour s'assurer une plus grande rentabilité. Synonymes : gougnafs, gougnafiers.

- Marteaux : À garnir : Servait autrefois en ferronnerie pour garnir ou ornementer ; d'un côté, panne droite légèrement rayonnée, de l'autre, ronde (de 20 50 mm). À panne : Pour rétreindre ou allonger à coups portants ; deux pannes identiques à rayons légèrement différents. À vaisselle : Plus petit que le précédent, pannes plus fines. À gorge : Une panne inversée pour planer les rayons par l'intérieur ; une dans l'axe du manche, l'autre perpendiculaire. À boule : A deux pannes ou une seule (bite de chien) ; marteau de forme sphérique, de rayons différents, allant au méplat à la sphère (de 10 50 mm). À border : Panne en sifflet à 45° pour rouler les boudins (enrobage de la tôle autour d'un fil de métal). À rentrer : Va souvent de pair avec le précédent ; panne plus fine, presque tranchante, pour parfaire le bordage.

- Martinet : Marteau pneumatique sur pied, mu par un moteur électrique, autrefois à vapeur. Le martinet plane et règle les tôles, selon l'intensité des coups (plusieurs passes répétées glacent le métal en le polissant : planage de finition).

- Mordensage (pour le magnésium) : Oxydation chimique volontaire pour homogénéiser le métal en opposition à la corrosion naturelle ; se fait avec un acide approprié.

- Mouline : Machine aux multiples cylindres pour briser la tôle et effectuer un laminage à froid

- Olive : Tas en acier à multiples faces, formes et rayons, percé d'un trou carré dans son axe et monté sur pied en forme de col de cygne.

- Ouïe : Prise d'air extérieure

- Pavillon : (Carosserie automobile) Toit.

- Planeur de plat : Spécialité aujourd'hui disparue ; le planage ordinaire consiste à redresser toutes les bosses et creux inévitables, après la fabrication. Planage ou sous-planage de dégrossissage au maillet, puis finition au marteau, au martinet ou à la batte

- Plissoir : Sorte de fourchette à deux dents, de tailles différentes selon les épaisseurs. En prenant la tôle dans cette fourchette et en imprimant un mouvement de va-et-vient, on forme des plis.

- Postillon (autrefois pastillon) : Marteau universel du chaudronnier, comportant un côté (ou panne) rond et l'autre carré.

- Queue d'écrevisse : Partie plate d'une fin d'évasé (figuratif).

- Queue de billard : Portion de droite rayonnée de zéro à un rayon supérieur (figuratif).

- Renforts : Composent l'ossature, le squelette, les longerons, lisses, cadres, profilés, omégas (figuratif de la lettre grecque).

- Sablage : Projection sous pression de sable ou de grenaille pour débarrasser un métal de ses impuretés : calamine, etc. Les tôles double-décapage sont débarrassées de toute calamine.

- Salière : Billot creux

- Tas à main (Tas américain) : Pour planer et régler localement ; extraplats ; savonnettes

- Tour à repousser : Tour sur lequel est fixée une tôle plane coupée en disque. Elle est repoussée, au fur et à mesure de la rotation, par un outil sur une forme circulaire plus ou moins galbée. Autrefois, l'outil, généralement de bois dur (selon la matière), était guidé par la main du chaudronnier et poussé par son ventre. Aujourd'hui, mécanisé ou automatisé.

- Trempe : Traitement thermique variable suivant les métaux : température du four et durée. La plupart du temps, la pièce façonnée, dès sa sortie du four, est plongée immédiatement dans l'eau froide. La trempe brouillard, qui n'est plus guère pratiquée, consistait à poser la pièce sur une grille au-dessus d'un bac ; elle était alors refroidie par une multitude de petits jets d'eau extrêmement fins.

- Trusquin ou Troussequin (pas spécial à la chaudronnerie) : Outil de traçage ; tige de métal montée sur un socle, une pointe longue coulissant en hauteur ; sert généralement à tracer régulièrement le bord d'une tôle façonnée (le tout posé sur un marbre).

- Ventouse : Se fait au chalumeau : un point rougi et un chiffon mouillé immédiatement dessus pour assurer la rétraction du métal.

- Virole : Tôle roulée complètement d'un bord à l'autre (Cylindre)

Retour Livre Haut Retour Livre