B. M. E. P.

ou

comment ne pas fatiguer son moteur

Quand on utilise un moteur à piston on peut facilement surveiller la puissance qu'on lui demande, le régime auquel on le fait tourner, la pression d'admission des gaz à la sortie du carburateur, la quantité d'essence consommée. Mais malgré toutes ces données on ignore l'effort réel que l'on exige des pièces mécaniques du moteur.

Cet effort mécanique est proportionnel à la pression d'explosion qui se produit dans le cylindre sur le fond du piston.

Or, la pression d'explosion est essentiellement variable et ne peut être directement mesurée qu'en laboratoire. Il fallait donc imaginer une notion abstraite reflétant au moins la valeur moyenne de la pression. Cette notion abstraite, est aujourd'hui déduite des formules de puissance à partir d'un élément facilement mesurable : le couple moteur.

M. Pierre Pomey, ingénieur en chef à la compagnie Air France, a bien voulu nous adresser sur ce sujet l'article suivant qui donne quelques précisions sur cette solution apportée à un problème dont l'importance est capitale, puisqu'il s'agit en fait de la bonne utilisation des moteurs.

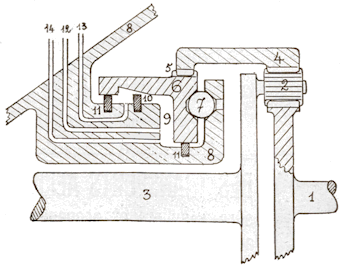

1. Vilebrequin ; 2. Pignons satellites de réducteur ; 3. Arbre d'hélice ; 4. Couronne « fixe » de réducteur, à déplacement limité ; 5. Cannelures transmettant le couple modifié par le réducteur ; 6. Piston annulaire ; 7. Billes et cames transformant la force tangente en force axiale ; 8. Pièce fixe solidaire du carter ; 9. Huile sous pression ; 10. Segment et lumière réglant la pression ; 11. Segments d'étanchéité ; 12. (13) Arrivée (et retour) d'huile de la pompe de torquemètre ; 14. Prise de pression d'huile vers le manomètre dont le cadran transforme la lecture directement en pression « BMEP ».

Cette anecdote nous fut contée :

À l'arrivée à D.., des personnalités attendaient l'avion d'Air France qui était en retard. Comme on s'étonnait de ce retard, le mécanicien navigant expliqua :

« Nous avons eu des ennuis avec le moteur 2. Le B.M.E.P. est tombé à mi-chemin ».

« Avez-vous pu repérer exactement l'endroit où il est tombé ? interrogea quelqu'un. On pourra peut-être le retrouver ! »

Peut-être pensait-il à un G.M.P. ?

Ceci nous incite à croire qu'il n'est pas tout à fait inutile de rappeler ce qu'est le ou plutôt « la » B.M.E.P.

Avant de la définir, posons tout d'abord le problème qui l'a engendrée.

Il s'agit de surveiller dans quelles conditions le moteur fournit sa puissance, afin d'éviter de le fatiguer. De même que le moteur d'une auto fatigue en forte côte lorsqu'on reste en prise directe, de même un moteur d'avion fatigue s'il fournit une grande puissance à bas régime de rotation.

Une même puissance peut être obtenue avec un régime rapide et des explosions faibles mais fréquentes ou un régime rapide et des explosions fortes mais plus rares.

Dans le premier cas, l'exagération conduit à emballer le moteur, ce qui se mesure instantanément à la simple lecture du compte-tours. Dans le second cas, l'exagération conduit à faire « cogner » le moteur. Il y a « détonation », c'est-à-dire que l'explosion est brutale, et à ce moment les pressions maxima d'explosion peuvent détériorer le piston, les segments et même l'embiellage.

Malheureusement, il n'existe pas de manomètre pratique de bord pour indiquer, en permanence ou sur demande, les pressions maxima d'explosion, ni même la pression moyenne durant le temps moteur.

Les automobilistes se fient à leur oreille ou à leur expérience. Mais on comprend qu'une méthode aussi empirique ne puisse être utilisée dans le domaine des transports aériens.

Il a donc fallu imaginer autre chose et c'est la B.M.E.P. (brake mean effective pressure) ou pression moyenne efficace donnant une certaine puissance au frein.

Autrement dit — oubliant volontairement que la pression est très variable pendant le temps moteur, ainsi que le montrent les diagrammes mesurés en laboratoire — il faut imaginer la pression sur le fond de piston qui, gardant la même valeur moyenne pendant toute la durée du temps moteur (entre point mort haut et point mort bas) donnerait la puissance mesurée au frein, en faisant abstraction (effective) des déperditions de rendement mécanique du moteur.

En calculant cette B.M.E.P., les Américains ont pensé matérialiser la vraie cause de puissance et, éventuellement, de fatigue du moteur.

Dans ces conditions, la valeur de la puissance utile est, en chevaux :

W = P.N.S x C ⁄ 100 x n ⁄ 2x60 x 1 ⁄ 75 (1)

formule dans laquelle :

W = Puissance en chevaux.

P = Pression moyenne en kilos par cm2 = B.M.E.P.

N = Nombre de cylindres.

S = Surface d'un fond de piston en cm2.

C = Course du piston, en cm.

n = Nombre de tours/minute.

1 ⁄ 75 = Rapport des chevaux aux kilogrammètrès par seconde.

On tire de cette formule la valeur de la B.M.E.P. en fonction de la puissance et du régime :

P = 900 W ⁄ V n (2)

Dans cette formule, P, W et n sont les mêmes que plus haut et V est la cylindrée totale en litres (quantité constante).

LA MESURE DE LA B.M.E.P.

Les Américains ont estimé que dans la pratique le moteur était à bord dans les conditions de banc d'essai et qu'il suffirait donc de mesurer le couple pour connaître la puissance.

En effet, si l'on écrit que le travail en 2 tours moteurs effectué par la B.M.E.P. sur les fonds de piston est le même que celui du couple sur l'arbre vilebrequin, en a :

T = P.N.S x C ⁄ 100 = 4 π M

dans lesquels P, N, S et C sont les mêmes que plus haut et

T == travail en kilogrammètre - M = couple en kilogrammètre.

Cette formule, exprimée en fonction de la cylindrée en litres et de la B.M.E.P. devient :

M = 0,796 V.P.

Rappelons qu'on a aussi pour puissance :

W = M x 2 π x n ⁄ 60

Le couple M est mesuré par couplemètre (torquemeter). Si celui-ci est placé entre le réducteur et l'hélice, le couple enregistré sera plus grand et divisé par le taux de réduction.

Si le couplemètre transforme le couple en une pression manométrique, il y a un coefficient constant (qui joue le rôle du « torque cell pressure constant ») reliant la valeur du couple à celle de la pression manométrique, et par conséquent, celle-ci à la B.M.E.P.

La lecture du mano donnera la B.M.E.P. à un coefficient près, corrigé par le cadran.

Cependant, il peut effectivement se produire que l'installation sur l'avion diffère suffisamment de l'installation au banc pour qu'il y ait une différence notable de rendement En ce cas, il faudra augmenter la puissance fournie au piston pour retrouver le même couple et la même puissance sur l'arbre. La B.M.E.P. n'aura pas changé, puisque c'est une donnée artificielle qui ne tient pas compte du rendement. En réalité, le piston subit une pression moyenne d'autant plus grande que le rendement est plus mauvais.

Supposons, par exemple, que le collecteur d'échappement mal dessiné engendre des contre-pressions. Celles-ci auront un effet freineur sur le piston au temps d'échappement. Pour le combattre, en conservant le même régime, il faudra augmenter la pression d'admission.

On élèvera ainsi la pression moyenne sans en être averti par le couple-mètre et le moteur fatiguera plus que ne l'admet le constructeur.

Tout au plus, verra-t-on dans les abaques des manuels que la puissance n'a pas été obtenue exactement au point désiré de la courbe. La consommation des moteurs sera plus élevée et les moteurs auront une mauvaise résistance.

REMARQUES -- :

(1) On voit nettement sur la formule n° 2 qu'à puissance égale, le produit P n est constant. P augmente si n diminue et réciproquement.

(2) Etant donné que l'inertie des gaz est très faible per rapport à celle des parties tournantes, on conçoit que les variations de P sont plus rapides que celles de n lorsqu'on modifie les conditions. Par conséquent, si l'on veut éviter des valeurs trop élevées de P aux changements de régimes :

— On diminuera le pas de l'hélice avant d'augmenter la pression d'admission.

- On réduira la pression d'admission avant d'augmenter le pas.

En tous cas, on n'augmentera que lentement la pression d'admission.

Dans les moteurs anglais, P est donné en PSI (pounds square inch) et la pression en kg/cm2 sera 0,07 de la pression en PSI.

France Aviation N°22 - Septembre 1956 - Pierre POMEY - BNF Gallica - Musée Air France