Pourquoi la « Suralimentation » ?

La puissance d'un moteur est directement liée à la masse de mélange gazeux, donc à la pression dans les cylindres. En gavant ces derniers, c'est-à-dire en les alimentant à une pression supérieure à la pression atmosphérique, le moteur dispose d'une masse de mélange air-carburant plus importante qu'en fonctionnement normal.

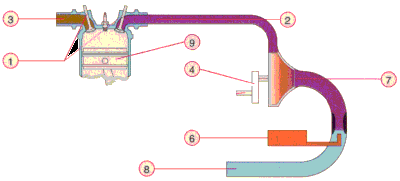

(1) Soupapes, (2) collecteur d'admission, (3) collecteur d'échappement, (4) pignon du compresseur, (6) carburateur, (7) compresseur entraîné par le moteur, (8) entrée d'air, (9) piston

Un instrument indique au pilote la pression d'admission (PA) dans le moteur. Au fur et à mesure qu'un avion prend de l'altitude, la masse de mélange air-carburant diminue dans les cylindres car la pression atmosphérique diminue. En effet par rapport au niveau de la mer la densité de l'air diminue de 25 % à 3000 m, de 50 % à 6000 m et de 67 % à 9000 m. Ainsi lorsque l'avion atteint une altitude à laquelle la puissance disponible ne permet plus de monter, on dit qu'il a atteint son plafond. Seule solution pour améliorer le plafond : augmenter la masse de mélange air-carburant fournie aux cylindres.

Un moteur à suralimentation est donc équipé d'un compresseur, souvent entraîné par le moteur. Lorsque la compression est effectuée après le carburateur, elle est dite interne. Ce dernier dispositif est utilisé sur des appareils qui ne sont pas prévus pour voler à très haute altitude. L'utilisation la plus courante en est l'augmentation de la puissance au décollage sur des pistes situées en altitude, lorsque la masse de l'avion nécessite la puissance maximum. Il existe aussi des compresseurs à un ou deux étages qui augmentent progressivement le rapport de compression et comportent plusieurs vitesses qui peuvent être sélectionnées selon l'altitude de l'avion.

Ce type de compresseur se traduit par « supercharger » en anglais.

Les moteurs « Turbocompressés »

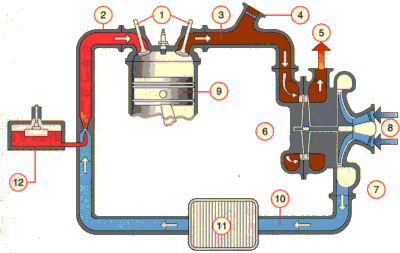

(1) soupapes, (2) admission, (3) échappement, (4) volet de dérivation, (5) sortie après turbine, (6) turbine, (7) compresseur, (8) entrée d'air au compresseur, (10) sortie compresseur, (11) radiateur, (12) carburateur

L'ingénieur français Auguste Rateau a mis au point la première turbine de récupération de l'énergie des gaz d'échappement en 1917. Cette méthode, appelée turbocompression, possède l'avantage d'utiliser la source d'énergie que constitue la détente des gaz brûlés, évitant que cette énergie ne soit dilapidée en aval du moteur. Plus simple que le compresseur à entraînement mécanique, le turbocompresseur dispose d'une turbine centrifuge actionnée par les gaz d'échappement des cylindres.

Cette turbine entraîne un compresseur, alimenté par de l'air extérieur qui est comprimé puis dirigé vers un radiateur échangeur pour y être refroidi. L'air compressé alimente ensuite le carburateur, puis le mélange comprimé est acheminé vers les cylindres.

Ce type de turbo-compresseur se traduit par « turbocharger » en anglais.

Les moteurs « Turbocompound »

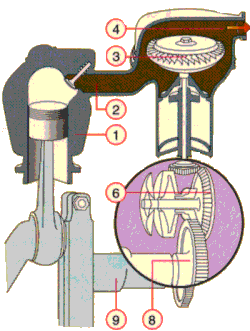

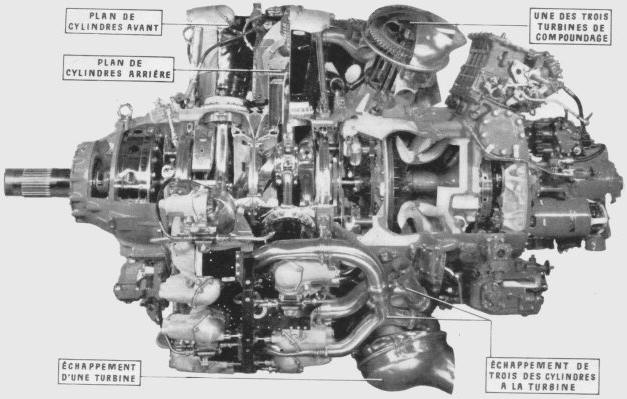

(1) Cylindre, (2) Collecteur d'échappement, (3) Turbine de récupération, (4) Sortie des gaz d'échappement, (5) Arbre turbine-engrenages, (6) Engrenages réducteurs et Embrayage hydraulique, (8) Pignon sur le vilebrequin, (9) Vilebrequin

Le moteur compound utilise le même principe que le moteur turbocompressé : la récupération des gaz d'échappement. Mais la turbine, au lieu d'entraîner un compresseur, restitue directement de la puissance sur l'arbre moteur.

Les ingénieurs de la Wright Aéronautical Corp. ont ainsi créé le moteur Wright Turbocompound en transformant le Cyclone R-3350 à dix-huit cylindres. Il est doté de trois turbines supplémentaires (PRT, Power Recovery Turbine), disposées derrière le carter moteur et réparties à 120° les unes des autres. Chacune d'elle entraîne un embrayage hydraulique afin de stabiliser les variations de vitesse de l'entraînement et fournit 300 HP de plus.

La puissance d'origine de 2700 HP a été portée à 3250, puis à 3400 HP. Ces accroissements se firent sans augmentation notable de consommation de carburant, apportant une plus grande autonomie de vol. Ce moteur permit de traverser l'Atlantique sans escale, monté sur DC-7C et sur L-1649A Starliner.

Wright Cyclone Maintenance Manual

La distribution n'utilise pas de « turbo-compresseur », mais un compresseur centrifuge à roue à aubes pour fournir l'air ou le mélange combustible à une pression plus grande que la pression atmosphérique. Le compresseur est entraîné par un train d'engrenages planétaires multiplicateurs équipé d'un système de « roue libre » par rapport au vilebrequin.

Principe de fonctionnement sur le R-3350

Chaque nacelle a trois groupes de pipes d'échappement et de joints à rotule ; chaque groupe de six échappements des cylindres passe par une des trois turbines de récupération de puissance. En regardant le moteur de l'extrémité arrière, la turbine n°1 est située à 3 h, la n°2 à 7 h et n°3 à 11 h.

Les pipes d'échappement, les brides de soutien et les joints flexibles sont interchangeables entre les trois positions de chacune des turbines. Les échappements des cylindres 4, 5, 6, 7, 8 et 9 actionnent la turbine n°1 ; les cylindres 10, 11, 12, 13, 14 et 15 la turbine n°2, et les échappements des cylindres 16, 17, 18, 1, 2, et 3, la turbine n°3.

Wright Cyclone Maintenance Manual

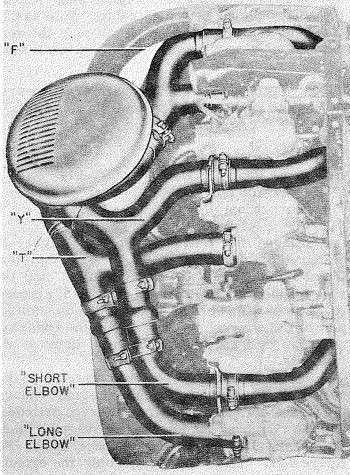

Figure 7.42 - Exhaust Pipe Configuration

Pour simplifier les instructions relatives à l'installation des tuyaux d'échappement, la terminologie — non conforme à la nomenclature des pièces — est utilisée comme suit : Les tuyaux d'échappement doubles des cylindres no 4-5, 10-11 et 16-17, qui ressemblent à la lettre F, sont appelés tuyaux "F" ("F" pipes); les tuyaux doubles des cylindres 2-18, 6-8 et 12-14, qui ressemblent à la lettre Y, sont appelés tuyaux "Y" ("Y" pipes) ; les tuyaux doubles des cylindres 1-3, 7-9 et 13-15, qui ressemblent à la lettre T, sont appelés tuyaux "T" ("T" pipes). Les tuyaux simples arrière des cylindres 2, 8 et 14 sont appelés "coudes courts" ("short elbows")et les tuyaux simples aux cylindres 3, 9 et 15 sont appelés "coudes longs" ("long elbows").

Dick Merrill

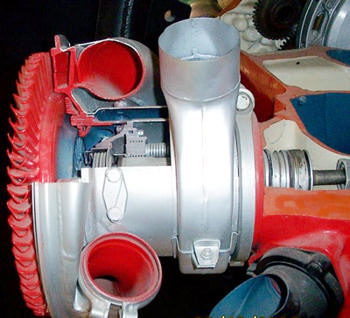

Détail d'une turbine PRT (Power Recovery Turbine)

Les gaz sont dirigés sur la roue de turbine, par des becs fixes en trois secteurs d'admission de 120 degrés dans le stator à 15 ailettes. Ainsi, il y a un secteur d'admission ou secteur de décharge pour chaque pipe siamoise. Les ailettes du stator dirigent le gaz dans la roue de turbine avec l'angle optimum, et chacune des trois turbines tourne dans le sens horaire vu de l'extérieur. Leur vitesse est proportionnelle à celle du vilebrequin du moteur, le train d'engrenages d'entraînement de turbine ayant rapport global de 6,52:1. La vitesse maximum des turbines est de 19 000 tours/mn au décollage.

Refroidissement des turbines

Pour empêcher des effets préjudiciables des températures des gaz d'échappement, les turbines sont refroidies par de l'air « frais » prélevé aux cylindres n°3, 9 et 15 et envoyé, par des tuyauteries entre l'appui de bec et le bouclier. Une partie de l'air générée par le compresseur centrifuge est utilisée pour fournir le flux de refroidissement envoyé aux turbines par un joint de type « labyrinthe » au dessous de la roue à aubes. Le joint empêche les gaz d'échappement de se mélanger à l'air de refroidissement jusqu'à leur évacuation par le bouclier externe. L'huile de l'arbre d'entraînement de turbine est bloquée par un joint soufflet serré sur l'axe.

Dick Merrill

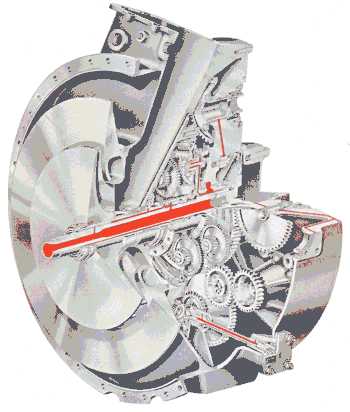

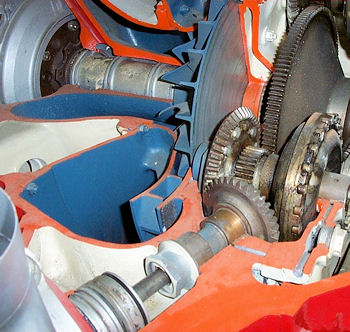

Engrenages coniques de raccordement sur le vilebrequin - Roue à aube du compresseur - Complètement à droite, on peut voir l'embrayage hydraulique

Un amortisseur de vibration, composé des rondelles et des disques à ressort, aide à amoindrir les vibrations latérales des turbines. Un axe creux, cannelé emboîté sur la roue de turbine, traverse l'appui de l'adaptateur et est relié à une tige cannelé à chaque extrémité, pour arriver au système de transmission hydraulique via un engrenage conique. Ce système d'accouplement hydraulique est lui-même relié au vilebrequin du moteur. La puissance récupérée par les turbines est donc transmise hydrauliquement au moteur avec un « patinage » d'environ deux pourcents. Ces accouplements hydrauliques tendent à absorber les vibrations et à les empêcher d'être transmises au vilebrequin comme ils empêchent des vibrations du vilebrequin d'être transmises aux turbines, et aident à absorber les charges d'inertie pendant les changements de la vitesse. Chacune des trois turbines fonctionne par les mécanismes d'entraînement hydrauliques identiques, sur la même vitesse d'entraînement de vilebrequin. Quand le moteur est arrêté, l'huile s'écoule graduellement des accouplements, et les turbines sont déconnectées. Après le démarrage du moteur, elles ne seront connectées que lorsque la pression hydraulique sera suffisante.

Le Wright 3350 Turbo-Compound

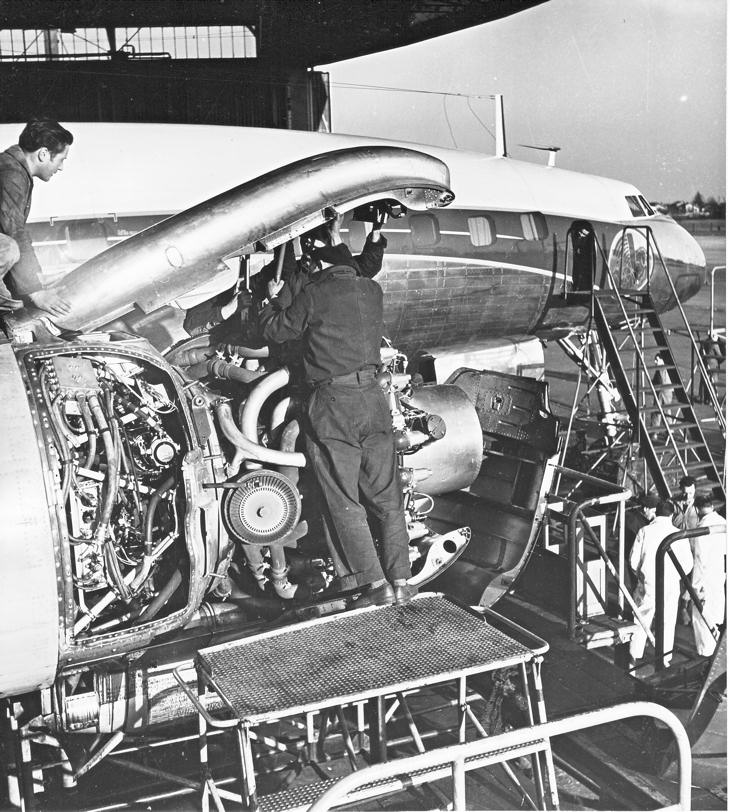

Musée Air France

Moteur Wright 3350 en maintenance sur avion à Orly - On peut voir une turbine décapotée

Écorché d'un Wright Turbo-Compound