CARBURATION ou alimentation en carburant

La première désignation civile du L-049-R3350 était R3350-745C18BA1, moteurs conventionnel à carburateurs. Une des modifications effectuées après l'accident de Reading, Pennsylvanie, fut le remplacement des carburateurs par un système d'injection faisant passer la référence à R3350-745C18BA3. Cette modification éliminait aussi, de manière radicale, les problèmes de givrage qui avaient causé tant de problèmes et été à l'origine de plusieurs incendies.

11 juillet 1946 - Les Constellation suspendus de vol

Les Constellation sont interdits de vol. L'accident du Star of Lisbon survenu pendant un vol d'entraînement à Reading (Pennsylvanie) doit être expliqué. C'est le troisième accident. Le 18 septembre 1945, un C-69 de l'USAAF, en feu, s'était écrasé à Topeka (Kansas). Il y a un mois, un Constellation de Pan Am prenait feu dans le Connecticut.

La réaction officielle ne tarda pas, toute la flotte des Constellation - 58 machines à ce moment - étant clouée au sol jusqu'à l'issue de l'enquête sur les causes du crash, les vols ne reprenant que six semaines plus tard, le 23 août suivant. En fait, l'accident avait été provoqué par une évacuation défectueuse de la fumée qui avait envahi l'habitacle à la suite d'un incendie causé par un court-circuit intervenu sur une cloison recouverte d'un revêtement isolant imprégné d'huile.

Lockheed, soucieux de sa réputation, décida de prendre à sa charge l'ensemble des modifications apportées aux avions, le système électrique étant revu et des extincteurs supplémentaires installés à l'arrière des nacelles moteurs. Ces améliorations ne furent d'ailleurs pas les seules apportées à ce modèle puisqu'on estime qu'au moins 480 modifications furent prises en compte pour les seules premières années de la mise en service.

On dit que c'est depuis cette prise en charge par Lockheed que les compagnies demandent systématiquement que les modifications soient supportées par l'avionneur. Dans le jargon, on dit FOC (Free Of Charge)

Wright Aeronautical - Maintenance Instructions R-3350-13,18,19,21,23,35,41

AN 02-35JA-2 - 25 September 1944 - Revised 1 November 1944

| ENGINE | PROPELLER REDUCTION | SUPER CHARGER | SUSPENSION | TORQUE- METER | CARBURETION | RIGHT HAND GENERATOR | LEFT HAND GENERATOR | TAKE OFF RATING |

|---|---|---|---|---|---|---|---|---|

| R-3350-13 | .35:1 | Single Speed | Crankcase | Yes | Chandler Evans 58CPB4 | 2.8:1 | 1.4:1 | 2200 hp 2800 rpm |

| R-3350-18 | .4375:1 | Two Speed | Cylinder Head | Yes | Stromberg PR 58A1 | 2.8:1 | 2.8:1 | 2200 hp 2800 rpm and 2600 rpm alternate reading |

| R-3350-19 | .35:1 | Single Speed | Crankcase | Yes | Bendix Stromberg Fuel Injection Model 58-18-A1A | 2.8:1 | 2.8:1 | 2200 hp 2800 rpm |

| R-3350-21 | .35:1 | Single Speed | Crankcase | Yes | Chandler Evans 58CPB4 | 2.8:1 | 2.8:1 | 2200 hp 2800 rpm |

| R-3350-23 | .35:1 | Single Speed | Crankcase | No | Chandler Evans 58CPB4 | 2.8.1 | 2.8:1 | 2200 hp 2800 rpm |

| R-3350-35 | .4375:1 | Two Speed | Cylinder Head | Yes | Chandler Evans 58CPB4 | 2.8:1 | Gear Box 1.485:1 | 2200 hp 2800 rpm |

| R-3350-41 | .35:1 | Single Speed | Crankcase | Yes | American Bosch Fuel Injection | 2.8:1 | 2.8:1 | 2200 hp 2800 rpm |

CARBURATEUR, SYSTÈME D'ALIMENTATION EN CARBURANT ET AMORÇAGE.

Le débit d'air fourni au moteur est contrôlé par la manette des gaz et est mesuré au moyen d'un débimètre massique. La quantité d'essence est contrôlée par le système de dosage du carburant qui fonctionne en fonction de la différence de pression obtenue à partir du débimètre d'air. Le carburateur compense automatiquement les variations de densité de l'air et les besoins spéciaux en carburant pour l'accélération et la décélération.

Le système d'amorçage se compose d'une soupape d'amorçage sur le carburateur, d'un tube de raccordement et de deux raccords d'amorçage sur le carter arrière du compresseur. Il permet d'acheminer le carburant de l'entrée du carburateur directement au collecteur d'admission.

CARBURATEUR - “MASTER CONTROL” et INJECTION

- L'injection directe de carburant est utilisée sur les moteurs R-3350-19 et -41. Le R-3350-19 utilise le système Bendix Stromberg et le R-3350-41, le American Bosch.

- Les deux sont fondamentalement identiques en ce qui concerne les principes d'ingénierie et comprennent ce qui suit pour remplacer le système de carburation :

- Contrôle principal.

- Pompe d'injection pour chaque groupe de cylindres.

- Système de liaison.

- Conduites d'injection.

- Buses d'injection.

- La commande principale est très similaire au carburateur actuel. Il mesure le débit massique d'air et actionne une unité de dosage de carburant qui commande les pompes d'injection en conséquence pour obtenir le débit de carburant désiré. Le carburant entre dans la commande principale et, après avoir été mesuré par un système de « jets », il est acheminé à chacune des pompes d'injection par des conduites externes. Les manettes des gaz sont les mêmes que celles utilisées avec les carburateurs.

- Les pompes d'injection sont situées de chaque côté de la section arrière du moteur, juste en dessous de la commande principale. Les deux pompes contiennent neuf pistons qui envoient le carburant vers chaque cylindre du moteur.

- Les deux pompes sont reliées par un système d'attelage qui est actionné par la commande principale. Cette liaison transmet la commande principale aux pompes d'injection et synchronise également les pompes.

- Les conduites de carburant en acier inoxydable, d'un diamètre extérieur de 1/4 de pouce, transportent le carburant de l'adaptateur de pompe d'injection à chaque cylindre du moteur. Le carburant passe des pompes d'injection à l'adaptateur par les boulons creux de montage de la pompe.

- La buse d'injection est munie d'une petite soupape à clapet interne. L'ensemble est installé dans l'insert de chaque cylindre.

- En liaison avec le moteur à injection de carburant, un filtre à carburant doit être installé par le constructeur de l'aéronef. Le filtre doit être installé le plus près possible du moteur. Il en résulte une longueur de ligne minimale après le filtre et par conséquent moins de risque de contamination. Comme tout corps étranger dans la pompe d'injection peut causer des rayures ou le grippage des plongeurs de la pompe, le filtre à carburant est une nécessité absolue.

- L'amorceur électrique à solénoïde fourni sur la commande principale a une caractéristique supplémentaire dans la mesure où une connexion d'entrée externe sera fournie sur le corps de l'amorceur. En retirant l'amorce et en bouchant les passages pour l'entrée normale du carburant normal et en retirant le bouchon à l'entrée externe du carburant, un fluide d'amorçage spécial peut être introduit si besoin.

- L'incorporation de l'injection de carburant présente les avantages suivants :

- Amélioration de l'économie

- Réduction de l'écart de température de la culasse.

- Réduction des besoins de refroidissement du moteur.

- Le système de mesure n'est pas sensible à la volatilité du carburant.

- D'autres avantages tels que l'amélioration des caractéristiques de démarrage, un fonctionnement plus doux du moteur, la réduction des risques de givrage, une accélération améliorée, la réduction des risques d'incendie et l'absence de retours de flamme.

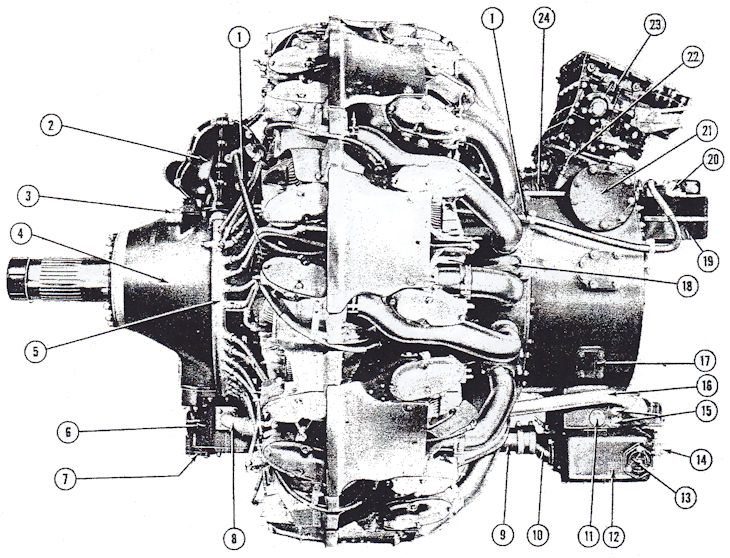

R-3350-23A Left Side View

OVERHAUL INSTRUCTIONS R-3350-18, 19, 21, 23A, 35, 35A, 41, 57, 57A, 59

Wright Engines - 1 January 1945 - Revised 25 august 1948

Comme on peut le voir avec le repère 23, il s'git d'un moteur avec carburateur “classique” et collecteurs d'admission transportant le mélange air/essence contrôlé par le carburateur.

Avec les moteurs à injection directe, le “carburateur” restera à la même place, sera dénommé “MASTER CONTROL” et ne contrôlera que le débit massique d'air. Les collecteurs d'admission ne transportant que de l'air.

- 1. LEFT HIGH TENSION LEAD

- 2. LEFT DISTRIBUTOR

- 3. TORQUEMETER OIL SEPARATOR COVER

- 4. TORQUEMETER OIL SUPPLY LINE PLUG

- 5. IGNITION CABLE SIDE MANIFOLD (LEFT)

- 6. FRONT OIL PUMP AND SUMP

- 7. FRONT PRESSURE OIL STRAINER

- 8. FRONT OIL PUMP EXTERNAL OIL INLET ELBOW

- 9. REAR OIL SUMP ELBOW

- 10. REAR OIL SUMP INLET CONNECTION

- 11. REAR SCAVENGE OIL STRAINER

- 12. REAR OIL SUMP

- 13. REAR PRESSURE OIL STRAINER

- 14. OIL PRESSURE RELIEF VALVE

- 15. REAR OIL PUMP THERMOMETER BULB CONNECTION PLUGS-OIL IN

- 16. EXTERNAL OIL INLET TUBE

- 17. FUEL PUMP SUBSTITUTING COVER

- 18. DYNAMIC ENGINE MOUNTING FLANGE

- 19. MAGNETO

- 20. MAGNETO AIR BLAST TUBE

- 21. FUEL INJECTION SUBSTITUTING COVER

- 22. PRIMING LINE

- 23. CARBURETOR

- 24. SUPERCHARGER FRONT TO REAR HOUSING VENT TUBE

R-3350-23 - Carburateur

Wright Aeronautical R-3350 Service Instruction

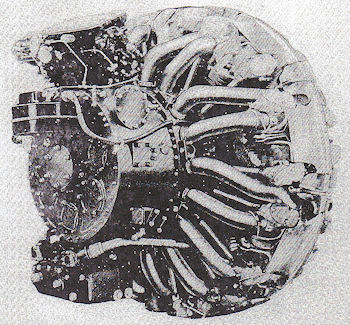

R-3350-23 avec carburateur vu de trois-quart arrière

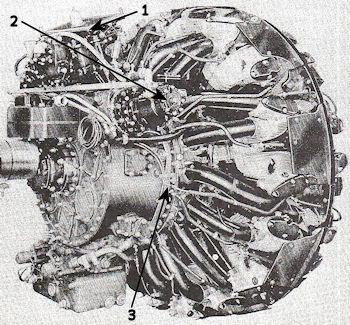

R-3350-19 - Injection Bendix

Wright Aeronautical R-3350 Service Instruction

R-3350-19 avec système d'injection Bendix vu de trois-quart arrière

Lignes d'injection

POMPE À INJECTION

Les principales différences entre le R-3350-23 et le R3350-19 sont le remplacement du carburateur Stromberg PR 58A1 par un “Master Control” ‹1›, la présence de deux pompes à injection ‹2› (une par étoile, la pompe droite pour l'étoile avant et la pompe gauche pour l'étoile arrière) et les lignes d'injection de carburant ‹3› reliées aux injecteurs.

La pompe d'injection est d'un type qu'on nomme « pompe à plateau incliné » ou « pompe volumétrique ». Elle se compose de neuf pistons disposés en cercle dans un barillet comportant donc neuf cylindres. Un axe central entraine la rotation du plateau incliné qui supporte les pieds des pistons et les pousse dans les cylindres du barillet. Un fort ressort hélicoïdal de compression sur chaque piston maintient les pieds des pistons en contact permanent avec le plateau inclinable.

L'inclinaison du plateau — qui peut être réglable — permet des courses des pistons plus ou moins longues, donc un débit plus ou moins important. Ce type de pompe permet des débits variables à pression constante.

Principe pompe volumétrique avec deux pistons

Principaux constituants d'un pompe moderne

Wright Aeronautical R-3350 Service Instruction

Principe simplifié “Master Control” et injection Bendix

Bendix Corporation - Service Manual Direct Fuel Injection Pumps Models D9-H1, D9-H3 used on Wright R-3350 - 15 july 1960

Schematic Diagram Bendix Direct Fuel Injection System

PR-5852 “Master Control” D9-H3 Direct Injection Pump

Schéma de principe “Master Control” et pompe à injection Bendix

Wright Aeronautical R-3350 Service Instruction

“FUEL INJECTION PUMP” Bendix

Pour faire varier la quantité de carburant injecté dans chaque cylindre, Bendix n'a pas choisi l'option « plateau à inclinaison variable », mais un plateau à inclinaison fixe et une variation de la position ”point mort haut” des pistons de la pompe à injection. Par rapport au Principe de la pompe volumétrique ci-dessus, ce n'est pas le barillet qui est en rotation, mais le plateau incliné.

Chaque piston est percé le long de son axe central et radialement depuis l'extérieur du piston jusqu'au passage central. Un manchon (“Bypass Control”) qui peut coulisser sur le piston contrôle la quantité de carburant pompé par chaque course de piston. Le manchon de chaque piston s'insère dans une culasse qui est mécaniquement reliée à une membrane (“Pump Control Diaphram”). L'aspiration du “Boost Venturi” est appliquée d'un côté et la pression de carburant mesurée de l'autre côté de cette membrane. Lorsque ces deux pressions varient, la membrane se déplace d'avant en arrière contre le ressort hélicoïdal et ajuste le débit de carburant vers les pompes et donc vers le moteur. Un ajustement entre chaque manchon et la partie qui le fixe à la culasse permet d'ajuster individuellement chaque piston en fonction de la quantité de carburant qu'il délivre. Le carburant entre dans chaque pompe par un filtre à carburant en bronze fritté et un évaporateur. Ensuite, lorsque le manchon découvre le trou d'entrée du piston, le carburant pénètre dans le cylindre de l'injecteur lors de sa course montante. Lorsque le piston pénètre à nouveau dans le cylindre, le carburant s'échappe par le passage central du piston et le trou radial jusqu'à ce que le manchon le recouvre. Le carburant est ensuite forcé dans le cylindre du moteur jusqu'à ce qu'un autre trou radial du passage central soit découvert par un orifice de déversement dans la paroi du cylindre de la pompe d'injection. Ce dernier orifice s'ouvre toujours à la même position du piston, ce qui entraîne une fin d'injection constante. La quantité de carburant pompée par chaque piston par course est contrôlée en déplaçant le manchon d'avant en arrière, sur le piston, changeant ainsi la position du piston à laquelle l'anneau de dérivation est recouvert. Cela change le début de l'injection et par conséquent la quantité de carburant injecté.

Bendix Corporation - Service Manual Direct Fuel Injection Pumps Models D9-H1, D9-H3 used on Wright R-3350 - 15 july 1960

En résumé, la quantité de carburant dévivrée à l'injecteur est fonction de la variation de position du “Bypass Control” lui-même commandé par le “Pump Control Diaphram” dont la pression de commande provient du “Master Control”, et est fonction des différences de pression entre la demande de gaz — “Boost Venturi” — et les positions des différentes demandes : auto-rich, mixture, etc. controlées par le “Automatic Control Mixture Unit” du “Master Control”.

SYSTÈME D'INJECTION AMERICAN BOSCH

Le système d'injection American Bosch est assez similaire au sysème Bendix. Il en diffère essentiellement par les contituants internes du “Master Control” et le type de pompe à injection équipées de pistons à course constante. Le quantité de carburant délivrée par chaque piston est contrôlée par la durée de mise en correspondance de l'orifice d'admission de carburant et l'orifice de sortie via deux empreintes hélicoïdales sur chaque piston et la rotation calculée du piston.

Principe simplifié “Master Control” et injection American Bosch

Wright Aeronautical R-3350 Service Instruction

“MASTER CONTROL” American Bosch

Le “Master Control” du système Bosch comprend quatre unités distinctes mais interdépendantes : le corps du papillon (“VENTURI”), l'unité de contrôle de carburant (“FUEL CONTROL SYSTEM”), le détecteur (“DETECTOR”) et l'actionneur (“ACTUATOR”).

La fonction principale du corps de papillon est de mesurer le débit massique d'air au moteur.

L'unité de contrôle du carburant fournit un nombre suffisant de flux de carburant pour en contrôler et mesurer le débit. Un flux de décollage contrôle le débit maximum du système, et trois flux plus petits en série avec le flux de décollage établissent les bases "AUTO LEAN", "AUTO RICH" et d'enrichissement. Il existe une vanne en série avec le flux d'enrichissement actionnée par la pression différentielle du carburant conçue pour fonctionner pendant la transition des flux de base aux flux de puissance élevée.

L'arbre de commande du mélange est une vanne à manchon ayant deux orifices reliés à des passages forés. La rotation du manchon permet le fonctionnement "AUTO RICH" ou "AUTO LEAN" et arrête tout flux de carburant en position de coupure.

L'unité de détection se compose d'une vanne reliée à un arbre sur lequel se trouvent deux diaphragmes de surface égale. La pression relative au débit de l'air est envoyée sur l'une des membranes et la deuxième membrane est soumise à des pressions avant et après les fluxs de carburant, c'est-à-dire le différentiel de dosage du carburant. Lorsqu'un déséquilibre se produit entre les différentiels de dosage d'air et de carburant, l'arbre qui les relie bouge. Ce mouvement alimente la pression d'un côté ou de l'autre d'un servopiston dans l'unité de contrôle.

L'unité de contrôle actionne une tringlerie mécanique agissant sur le débit des pompes d'injection en fonction du débit d'air dans le corps de papillon.

Par l'intermédiaire de liaisons mécaniques, le mouvement direct des leviers de contrôle est autorisé en raison du déséquilibre de l'arbre du détecteur fixé aux deux diaphragmes susmentionnés. Un déséquilibre dans les forces de dosage alimente le servopiston en carburant, permettant au carburant de s'écouler du côté opposé du piston. Le résultat du mouvement est une modification immédiate des débits de la pompe d'injection, ce qui modifie la contre-pression des fluxs de carburant, entraînant une modification du différentiel de dosage du carburant.

Pendant l'accélération et la décélération, lorsqu'un changement soudain du débit de carburant est nécessaire, l'action du servopiston est annulée et la commande de débit de la pompe d'injection est positionnée directement.

“FUEL INJECTION PUMP” American Bosch

Les pompes d'injection Bosch sont des pompes à course constante, du type à piston plongeur. Les pompes sont montées de part et d'autre du carter arrière du compresseur, tout comme les pompes du système Bendix.

Les pistons plongeurs sont actionnés par un plateau oscillant qui est retenu par un anneau élastique sur un arbre d'entraînement cannelé. La partie inférieure de chaque piston est munie d'un évidement creux qui accueille une tige à rotule bien ajustée. Cette tige et le piston sont goupillés ensemble. La section sphérique des tiges s'insère dans une douille fendue, les faces inférieures de la douille portant sur le plateau cyclique, les faces supérieures étant retenues dans une plaque plate, qui s'appuie contre le plateau cyclique. L'action de retour de chaque piston est donc positive.

Chaque plongeur possède deux empreintes hélicoïdales diamétralement opposées, usinées avec précision qui s'étendent sur environ 120 degrés autour des plongeurs. Deux orifices d'entrée diamétralement opposés alimentent en carburant chaque cylindre plongeur. Ces orifices d'entrée sont alimentés par un puisard annulaire qui s'étend autour du boîtier du piston. Lors de la course de compression de la pompe d'injection, le piston ferme les orifices d'entrée qui emprisonnent le carburant dans le cylindre de la pompe, le comprime et le pousse à travers une soupape de refoulement dans la conduite d'injection jusqu'à la buse et au cylindre du moteur.

La quantité de carburant délivrée par chaque course du plongeur dépend de l'intervalle de temps entre l'ouverture et la fermeture des orifices d'admission. La rotation des pistons fait varier le débit de carburant en modifiant la relation entre l'hélice et l'orifice d'entrée. Afin d'obtenir des caractéristiques de distribution uniformes pour chaque piston, les tiges sphériques sont munies de petits secteurs d'engrenage qui s'engrènent avec un engrenage principal. L'arbre de transmission principal est entraîné en rotation par le levier de contrôle de débit qui est actionné par la tringlerie de la pompe qui contrôle le débit de la pompe. La décharge individuelle du piston est contrôlée par l'indexation correcte du secteur d'engrenage de la tige sphérique par rapport aux empreintes hélicoïdales.

Les soupapes de refoulement sont de petits gobelets en acier à ressort qui s'appuient sur la partie supérieure dans le sens horaire et le ressort droit qui charge l'arbre dans le sens horaire ou anti-horaire. Les ressorts mettent la crémaillère de l'actionneur en tension. Les deux pompes étant synchronisée mécaniquement, la force du ressort de la pompe gauche est supérieure à celle de la pompe droite pour éviter le jeu dans les mécanismes de l'actionneur.

L'action uniforme de la crémaillère de l'actionneur est maintenue par un ressort hélicoïdal sur l'arbre de l'engrenage principal. Le ressort de la pompe gauche charge l'arbre dans un tube plongeur. Ces vannes servent de clapets anti-retour pour éviter une forte aspiration dans la conduite de refoulement pendant la course de retour du piston.

La lubrification sous pression est fournie par la partie inférieure des poussoirs à partir d'un trou d'huile dans la bride de boulonnerie. Le palier du plateau cyclique est lubrifié sous pression par l'arbre d'entraînement de la pompe.

Ordre d'injection des pompes d'injection

Ordre d'injection : 1-5-9-13-17-3-7-11-15

Pompe gauche - Cylindres arrièresOrdre injection : 12-16-2-6-10-14-18-4-8

Pompe droite - Cylindres avant

Compte tenu du décalage entre les deux pompes, l'ordre complet d'injection est :

1 - 12 - 5 - 16 - 9 - 2 - 13 - 6 - 17 - 10 - 3 - 14 - 7 - 18 - 11 - 4 - 15 - 8

Ce qui correspond — bien entendu — à l'ordre d'allumage.

HANDBOOK OVERHAUL INSTRUCTIONS

Model

R-3350-18, -19, -21, -23A, -35, -35A, -41, -57, -57A, -59

AIRCRAFT ENGINES

AN 02A-35JA-3 1 JANUARY 1945 - REVISED 25 AUGUST 1948

Ce manuel comprend huit pages illustrées pour le remontage et le calage des magnétos et des distributeurs.

Il comprend sept pages illustrées pour le montage, le calage et la synchronisation des deux pompes à injection à l'aide de quatre outils spécifiques, par exemple :

Aucune des pompes — Bendix et Bosch — n'utilise un plateau à inclinaison variable. Cela aurait pu simplifier la mécanique et la cinématique des pompes. Suppression des percages des pistons, des coulisseaux “Bypass Control”, de la culasse et de l'axe de commande des coulisseaux pour la pompe Bendix. Suppression des empreintes hélicoïdales, de l'axe de commande et de son engrenage et des engrenages sur les pistons pour la pompe Bosch. La quantité de carburant n'étant alors fonction que de l'inclinaison du plateau ; aucun débit avec inclinaison nulle.

Mais... un plateau à inclinaison variable est utilisé pour des pompes dans lesquelles c'est le barillet qui est en rotation, comme représenté dans le “Principe pompe volumétrique avec deux pistons” ci-dessus et qui générent un seul flux. Pour des pompes à injection, chaque piston est en correspondance avec un seul injecteur, ce qui implique neuf flux séparés ; pour ce faire, il faut le plateau à inclinaison variable soit en rotation, donc, là aussi, une mécanique et une cinématique complexe.